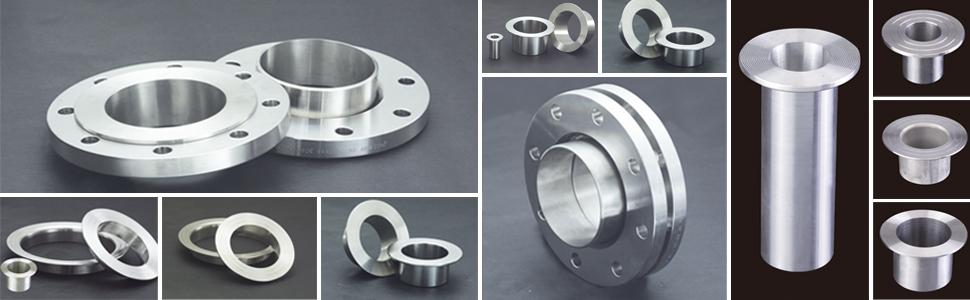

环形轧机轧制松套法兰工艺

环形轧机轧制松套法兰工艺。

制造更大直径松套法兰(Dg=400-2400毫米)的先进方法是锻造后用环形轧机轧制,这个方法包含几个步骤:将钢锭或锻坯切成要求的尺寸,加热,镦粗,冲孔,用芯棒扩孔,轧制、校准法兰的直径和高度,热处理。

由于材料各个方向的变形率都很高,又没有焊缝.金属耗俊也比较小,所以这种方法比别的方法更适合于制造大型松套法兰。

切好的坯料经宏观检查,称其重量后送入连续加热炉中加热。加热好的坯料不断从炉内送到锻锤或压纹机上.加热制度按坯料钢号及横断面积确定。

生产整体轧制法兰的主要工序是镦粗,冲孔、用芯棒扩孔和轧制。

加热好的团柱形坯料用锻锤或压纹机镦锤锻锤或压纹机的吨位根据被墩坯料的尺寸、形状、钢号及所用润滑剂来确定。

镦粗后,在坯料上冲孔。孔径取决于法兰尺寸,并且还受冲孔凸模强度的限制,冲孔直径大则金属消耗量大,所以应力求减小冲孔直径。

开式冲孔所需的冲压力与坯料的材质、孔的形状和摩擦系数有关,但主要还是取决于坯料直径D与冲孔直径d之比。冲完孔的坯料随即用锻锤或压纹机作多次锻压以扩大直径。

导轧制松套法兰图

1、2—轧辊;3—工件;4—油缸;5—定位轮

应该注意,工件轧制转数增加(总压缩比增加),法兰能获得更加准确的截面形状,所以,对于公称直径小、截面形状复杂的法兰,由于轧制转数只能很少,坯料轧制之前先要预变形(扩径)。

轧成之后,松套法兰在压纹机上校准直径,并在立式水压机的平台上校正高度。然后码成垛,送去热处理.热处理制度视法兰用途和钢号而定。

上一篇:用于管道和不锈钢翻边连接壁厚的选定 2013/9/17

下一篇:牛鼻子弯形不锈钢翻边管算料法 2013/7/22