化工炼油设备中松套法兰的制造。

化工炼油设备中松套法兰的制造。

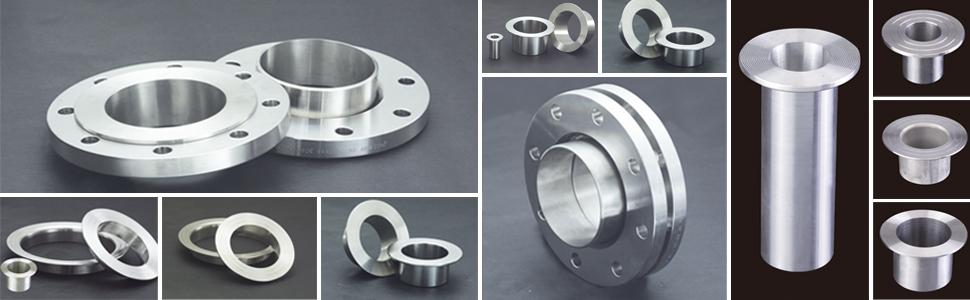

化工和炼油设备制造中,需要大量多种规格的对焊法兰系列,尺寸从Dg10至Dg2400以上,包括带有各种形状密封面的平焊法兰和高颈松套法兰.在大量生产和成批生产中,常用的松套法兰制造方法有:用锈锤或压纹机锻制:型材弯成环形后对焊;环状轧机轧制。大直径对焊环松套法兰则多用扁钢或从板料上切成的板条(直条或弧形条)弯曲后对焊端部而成,可根据松套法兰的尺寸、钢号、机械加工余量来选择制造方法。

1.热棋锻脚造松套法兰

(1)圆棒料模锻

在锻锤上以模锻法生产松套法兰.生产率高,尺寸情度高,金属耗费少,加工量也比较小。一般用于制造Dg10-250毫米的法兰,用实心坯料锻造法兰的工艺步骤为:从标准规格的圃钢上切料,加热,锻制(镦粗和模锻),冲孔,切飞边,矫形,热处理。

锻造时使用开式锻模,某些情况下(中等直径法兰)在模具上做出一个镦粗台,用以镦粗坯料,小法兰不用先墩粗,锻制大法兰(Dg200~250)时,先在自由锻的锻锤上镦粗,再拿到模锻锤上锻压成型.

确定银模尺寸时,除了要与工件法兰尺寸相适应外,还要考虑1.5%的冷缩最。为了避免脱膜的困难,锻模模腔的侧壁都有3°~10°的脱膜斜度。

冲孔和切飞边用复合冲模在曲柄压纹机上一次完成。

Dg100以下的法兰,通常在冲孔和切飞边的同时矫平其接合面,1,-A达到一定的平直度:大直径(Dg> 100毫米)法兰用矫形模在锻锤上矫形。

Dg10-x150毫米的松套法兰,已经普遍采用曲柄压纹机热冲压制造.这种方法有很高的技术经济效益,与锻锤模锻法相比,有下列优点:劳动生产率和锻件尺寸精度高:由于减小了脱模斜度而提高了金属材料利用率:电能消耗少:劳动条件比较好。

曲柄压纹机压制法兰以轧制团钢做坯料,用型钢剪床、圆盘锯床或压纹机切断,坯料压制前用箱式炉或连续加热炉加热,也可用感应加热,火焰炉加热的主要缺点是坯料表面会发生脱碳,还会生成氧化皮,使锻件表面质魔降低,模具寿命缩短。

压制小尺寸法兰的最好加热方法是感应加热.由于感应加热时间短,氧化层只有火焰加热的四分之一至五分之一,脱炭现象实际上来不及产生。

用曲柄压纹机压制法兰,特别重要的是按重要的压力正确选定压纹机吨位,如果产生的压力不够,压纹机就有卡住或损坏的危险。

压制后立即在冲孔压纹机上用专用模(单功能模、顺序冲模或复合冲模)切飞边及冲孔.单功能模具需要一台压纹机切飞边,另一台冲孔.如果压纹机的工作台能放得下一套顺序模,则切飞边和冲孔可在一台压纹机的两个模腔中完成.复合冲模则可在一个行程中完成冲孔和切飞边两项工作,它的结构比前两种模具复杂得多,造价也高:但在大量生产法兰时仍是合算的。

压制松套法兰的压模(图1)包括上模和下模9,两根导柱5,镦粗台10,模座2和8,模体4和6,模体和模座用模具钢制造。压模具有可拆的结构特点,模体4. 6用楔铁3和7固定在模座上,这样的结构在产品尺寸规格改变时可以迅速更换构成模腔的零件,重新调整模具,以适应新的工件。

(2)管坯镦粗

实心圆柱坯料镦粗后冲孔,总要损失一些金属材料。用管段作为坯料,用压纹机将它的自由端镦粗,同时使金属在环形空间内流动,可以制造松套法兰和翻边短节。图1-2管坯套在阳模4外,放在阴模2上,压机冲头下行,弹簧8的力使横梁9、推料器6一起下降,让出环状空间,压板5压管坯上部,使它成型。然后,压板5上升。上板3带动拉捍7,提起推料器6,将冲压好的工件推出。

这种方法适用于刀=30~125毫米的小直径松套法兰。

上一篇:异型钢弯制松套法兰发展 2013/9/16

下一篇:牛鼻子弯形不锈钢翻边管算料法 2013/7/22